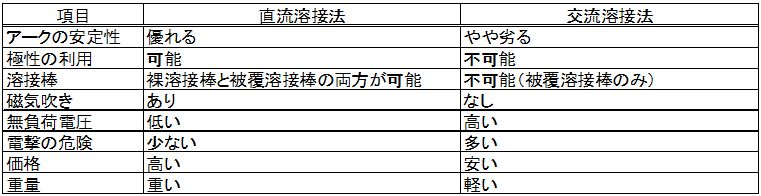

電気溶接には、直流溶接法と交流溶接法がある。それぞれの溶接法の比較を表1に示す。直流溶接法は、プラス側をアースに、マイナス側に溶接棒を接続するいわゆる“正極性接続”が多く使われている。逆極性で使用する“負極性接続”の場合は、溶接温度があまり高くならならず、アークが不安定になってしまう。一方で、厚みが2mmぐらいまでの薄板の溶接の場合は、温度が上がりすぎて溶接時に穴があいてしまうことがあるので、これを避けるため、負極性接続が使用されることがある。

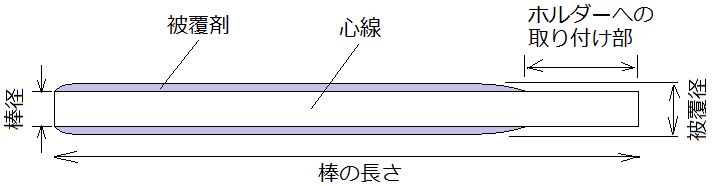

被覆溶接棒(被覆アーク溶接棒ともいう)とは、図1に示すように、心線と呼ばれる金属線の周囲に同心円状に被覆材を塗布した構造で、心線の直径と長さについては、JISで規定している。被覆溶接棒は、大気中に放置すると水分を吸収して、ブローホール(溶接部に発生する溶接欠陥の一つで、溶着金属の中に発生する球状の空洞または気孔のこと)の発生やスパッタの増加、割れなどの欠陥を生じる要因になる。

古くから、直流溶接法が主流であったが、被覆溶接棒の改良が進んだことにより、交流溶接法でも安定したアーク溶接が維持できるようになり、広く使用されるようになった。

磁気吹きとは、溶接電流によって発生した磁力によってアークのパスが偏向することをいう。すなわち、フレーミングの左手の法則にしたがって、電流が流れると磁界とローレンツ力が発生する。このローレンツ力によってアークが曲げられることになり、アークのパスが長く、溶接電流が小さいほど、磁気吹きの影響が大きくなる。

交流および直流溶接機を使用するうえで、電源容量の問題がある。

一般家庭で、趣味の範囲でちょっとした金具の溶接などに使用できる交流溶接機の場合、少なくとも1.5kW以上の容量が必要となる。他の家電機器を使用していることから、サーキットブレーカの定格容量は少なくとも20A以上でなければならない。また、常に、使用率を考慮して溶接機を使用しなければならない。

直流溶接機の場合は、インバータを使用して交流を直流に変換しているため。より大きな電源容量が必要である。単相200V、30Aクラスまたはそれ以上のブレーカ容量が必要となる。

このように、電気溶接機を使用する場合は、大きな電源容量が必要となり、サーキットブレーカの定格容量の範囲内で使用しなければならない。また、電源が近くにない屋外や市街地などの工事現場においては、何らかの電源を用意するなど電源事情は避けられない。

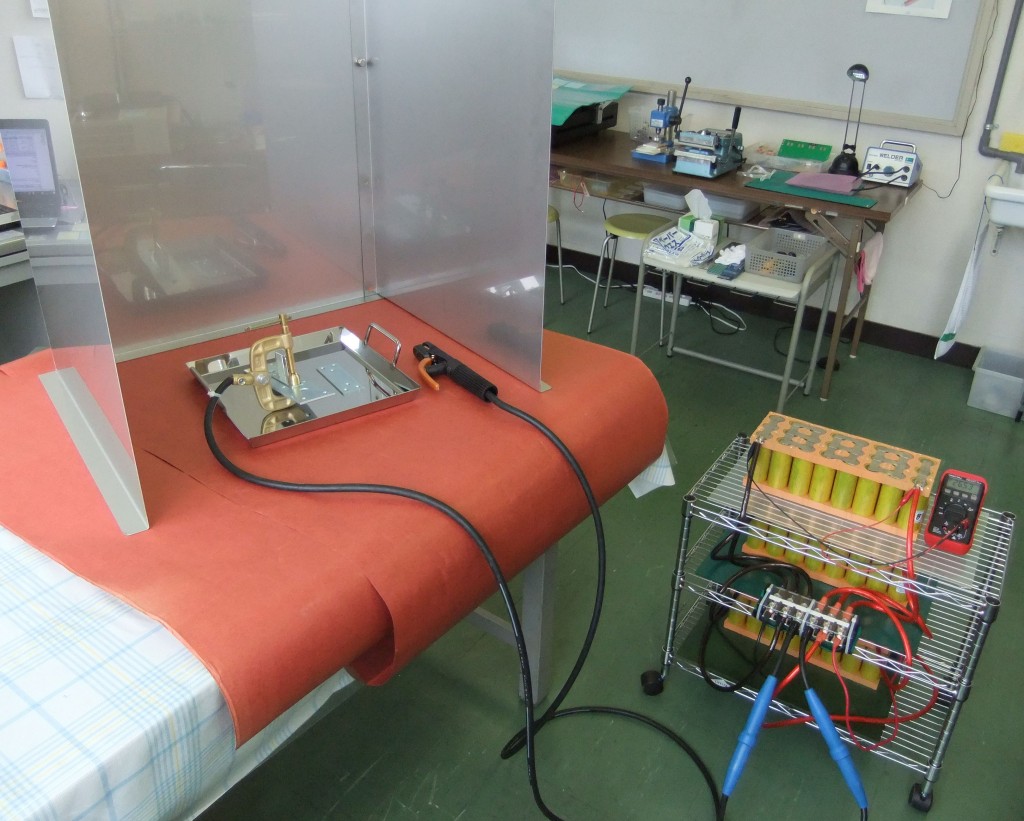

研究室で組み立てたリチウムイオン電池セルで構成した電池ブロック(公称電圧25.6V、電池容量99Ah)を使用して直流溶接の実験を行った。

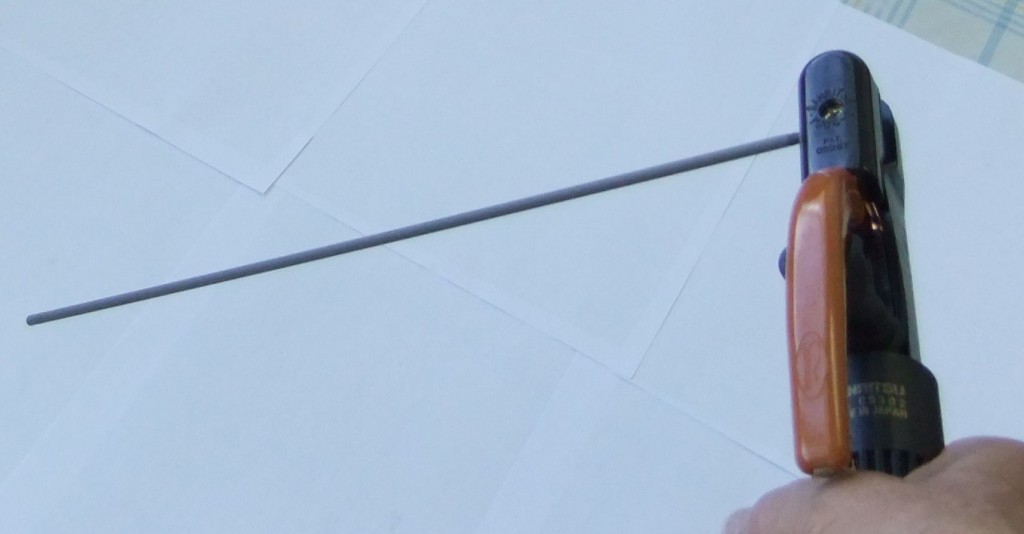

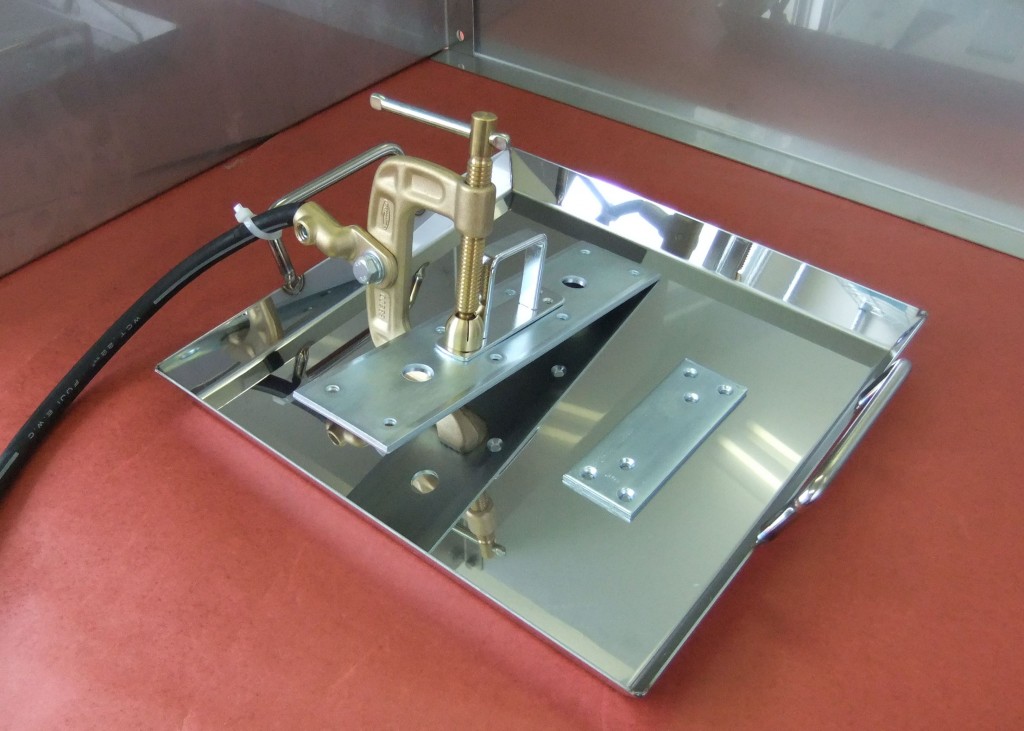

使用機材を表2、図2に示す。

最初に、電池ブロックのプラス、マイナス端子部に、2本の圧着端子付きジョイントケーブルをネジ止め接続する(図3)。次に、溶接ホルダのジョイント部(オス)をマイナス側の圧着端子付きケーブルのジョイント部(メス)に接続し、バイスタイプアース部のジョイント部をプラス側の圧着端子付きケーブルのジョイント部に接続する。溶接ホルダで被覆溶接棒をクランプして準備は完了する(図4)。マイナス側に溶接棒を接続する“正極性接続”として実験を行う。

(d)被覆アース棒(2.6φ×350mm長さ)と5kg入り箱

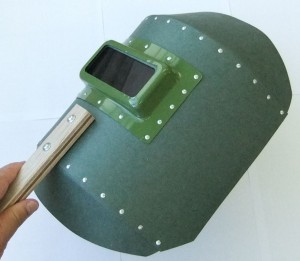

(e)遮光面 (f)本皮手袋

図2 電池ブロックを使用した溶接実験用器材(電池を除く)

図3 圧着端子付きジョイントケーブルを電池ブロックに取り付ける

実験に際しては、溶接による金属飛散やアークによる熱輻射などを防止するためSUS製平板(2mm厚)を加工して製作した防護カバーの中で行った(図5)。溶接は、平板鋼材(SS400、250×26×4.5mm厚み)を母材とし、これに鉄製取っ手(SS400、ベース部:95×20×2.3mm厚み)を溶接した。母材と取っ手はバイスで固定し、SUS製トレイの中で溶接を行った(図6)。正極性溶接を行うので、トレイは電気的には正極性になる。また、アーク発生用テストピースとして平板鋼材(SS400、110×40×3mm厚み)をトレイの中に置いた。

さっそく溶接実験を行った(図7)。電池ブロックから溶接棒に流れ込む電流とそのときの電池ブロックの端子電圧の測定例を表3に示す。溶接時の電流値は、溶接棒の使い方により大きく変化するが、この実験では、アークを連続で発生させるには、150A~200Aの電流範囲であることが確認できた。

<溶接>

<溶接>

図7 溶接の様子

表3 溶接時の電流と端子電圧

(開始前の端子電圧:26.40V)